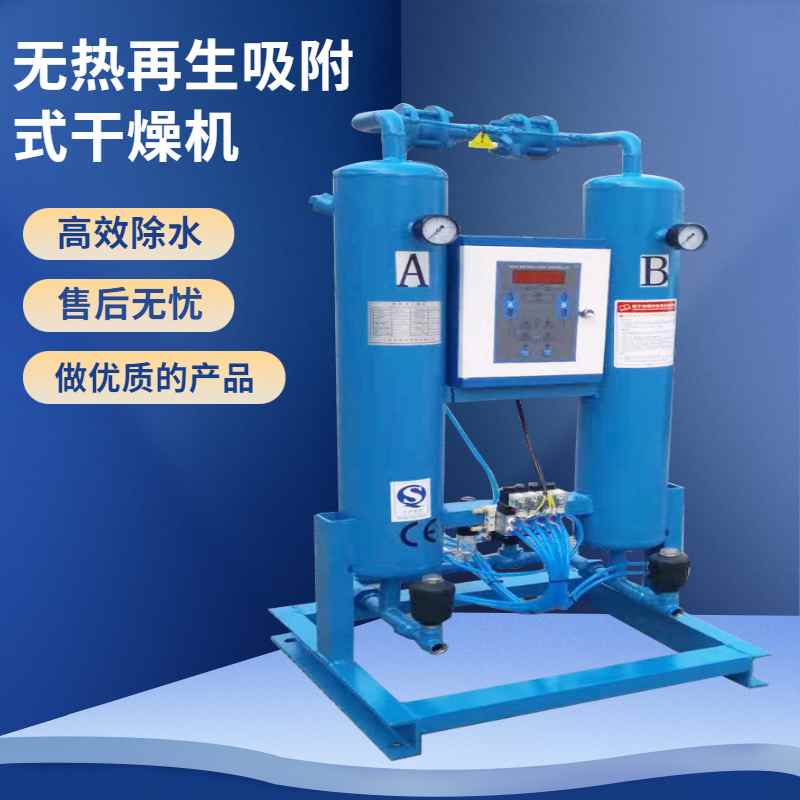

無熱再生吸附式干燥機解密工業成本優化!

一、工業壓縮空氣系統的成本困局:潮濕空氣背后的隱性消耗

在現代工業體系中,壓縮空氣被譽為"工業的第四大能源",廣泛應用于自動化控制、噴涂、制藥、電子等關鍵領域。然而,未經干燥處理的壓縮空氣往往攜帶大量水蒸氣,當溫度下降時會凝結成液態水,引發一系列成本黑洞:

(一)設備損耗導致的維護成本激增

潮濕空氣會對管道、閥門、氣缸等設備產生電化學腐蝕,據統計,壓縮空氣系統中70%以上的故障源于水分污染。某汽車制造企業曾因壓縮空氣濕度超標,導致噴涂線電磁閥頻繁堵塞,年均維修費用高達80萬元,停機損失更是難以估量。

(二)產品缺陷引發的質量成本攀升

在食品包裝、精密電子等對空氣質量敏感的行業,水分可能導致產品受潮變質、電路板短路等問題。某半導體廠商因壓縮空氣含水量過高,造成芯片良品率下降3%,每年直接損失超500萬元。

(三)能源浪費形成的持續成本負擔

傳統冷凍式干燥機雖能降低濕度,但需要消耗大量電能維持制冷系統運行。據測算,一臺處理量為100m³/min的冷凍式干燥機年耗電量約為20萬度,按工業電價0.8元/度計算,年電費支出達16萬元。

3. 智能研發,緊跟時代步伐

在數字化、智能化的時代浪潮下,我們積極引入先進的研發手段。利用計算機輔助設計(CAD)和有限元分析(FEA)技術,對壓縮空氣鋁合金快裝管的結構和性能進行模擬和優化。通過 CAD 技術,我們能夠快速、精準地設計出各種復雜的管道系統方案,大大縮短了研發周期;借助 FEA 技術,我們可以對管道在不同工況下的受力、變形、振動等情況進行分析,提前發現潛在的問題并進行改進,確保產品的可靠性和穩定性。

此外,我們還建立了完善的產品數據庫和研發管理系統,實現了研發數據的實時共享和協同管理。研發人員可以隨時隨地調取相關數據,對產品進行優化和改進,從而提高研發效率和產品質量。

二、無熱再生吸附式干燥機:顛覆傳統的成本優化方案

無熱再生吸附式干燥機(簡稱"無熱吸干機")通過創新的雙塔吸附工藝,實現了壓縮空氣的深度干燥,其核心優勢體現在以下維度:

(一)革命性的節能設計:零能耗再生的技術突破

區別于依賴熱能的有熱再生工藝,無熱吸干機利用部分干燥后的壓縮空氣對飽和吸附劑進行吹掃再生,全程無需額外加熱。以處理量30m³/min的機型為例,相比有熱吸干機每年可節省電能15萬度,降低電費支出12萬元以上。

核心技術參數對比

| 干燥機類型 | 再生能耗 | 壓力露點 | 適用工況 |

| 冷凍式 | 高(需制冷) | -20℃~-40℃ | 常規濕度需求 |

| 有熱再生式 | 極高(需加熱) | -40℃~-70℃ | 深度干燥 |

| 無熱再生式 | 低(僅氣耗) | -40℃~-70℃ | 中高濕度場景 |

(二)全生命周期成本優勢:從采購到運維的經濟性重構

1. 初期投資優化

無熱吸干機結構緊湊,占地面積較冷凍式干燥機減少30%,降低廠房空間占用成本。某化工企業改造項目中,采用無熱吸干機后節省設備安裝面積20㎡,相當于節約基建投資12萬元。

2. 運維成本銳減

吸附劑壽命長達5-8年,遠高于冷凍式干燥機的濾芯更換周期(通常每1-2年更換);

無運動部件設計,年均維護費用僅為冷凍式設備的1/5。某機械加工廠統計顯示,改用無熱吸干機后,年均維護成本從15萬元降至3萬元。

3. 停產損失規避

雙塔交替工作模式確保連續供氣,避免因設備停機導致的生產線停滯。據測算,一套穩定運行的無熱吸干機系統,每年可減少停產時間200小時以上,為年產值億元級企業挽回損失超500萬元。

(三)質量保障帶來的間接成本節約

無熱吸干機可將壓縮空氣壓力露點穩定控制在-40℃以下,滿足ISO8573-1 CLASS 2.2.2級空氣質量標準,從源頭杜絕因水分引發的產品缺陷:

在醫藥行業,某注射劑生產線引入無熱吸干機后,產品微生物超標率從0.5%降至0.05%,年退貨損失減少200萬元;

電子行業案例顯示,壓縮空氣露點從-20℃提升至-70℃后,SMT貼片不良率下降60%,年返修成本降低300萬元。

三、實戰應用:不同行業的成本優化路徑

(一)制造業:設備維護與能效雙提升

某大型汽車主機廠原有冷凍式干燥機系統,年均設備故障導致停線45次,單次損失約10萬元。升級為無熱吸干機后:

停線次數降至5次/年,年損失減少400萬元;

壓縮空氣泄漏率從15%降至8%,年節氣量相當于節省電費25萬元。

(二)食品飲料行業:質量安全與成本平衡

某乳制品企業面臨壓縮空氣微生物超標問題,傳統冷凍式干燥機難以滿足無菌要求。采用無熱吸干機+除菌過濾器組合方案后:

產品保質期內變質率從0.3%降至0.02%,年退貨損失減少180萬元;

設備能耗比原系統降低40%,年電費節約18萬元。

(三)新能源行業:極端工況下的成本攻堅

在鋰電池生產車間,露點要求高達-70℃,傳統有熱吸干機因能耗過高難以承受。某動力電池企業引入無熱吸干機后:

露點穩定維持在-75℃,滿足注液工序嚴苛要求;

相比有熱工藝,年能耗成本降低60%,節約費用300萬元以上。

四、選型與管理:更大化成本優化效能的關鍵

(一)精準選型的三大維度

1. 處理氣量匹配:根據空壓機排氣量選擇機型,建議預留20%冗余量應對峰值需求;

2. 露點等級適配:電子、醫藥等行業需選擇露點-40℃以下機型,普通制造場景可放寬至-20℃;

3. 安裝環境考量:高溫高濕地區需配置前置除水設備,粉塵環境應加裝精密過濾器。

(二)智能化管理系統的應用

搭載物聯網監控的無熱吸干機可實時監測吸附劑性能、氣耗數據等關鍵指標:

預警功能提前識別吸附劑老化,避免突發故障;

大數據分析優化雙塔切換周期,進一步降低氣耗5%-8%。某智能工廠通過該系統,年節約壓縮空氣成本15萬元。

(三)維護策略創新

采用"預防性維護+狀態檢修"模式:

每季度檢測吸附劑壓降,及時清理雜質;

每年對控制系統進行邏輯優化,確保切換精度;

建立吸附劑再生周期數據庫,動態調整吹掃時間。

五、未來趨勢:無熱再生技術的可持續進化

隨著碳中和目標推進,無熱吸干機正朝著更低能耗、更高可靠性、智能化集成方向發展:

新材料突破:MOFs(金屬有機框架)吸附劑的研發,有望將氣耗從傳統的15%-20%降至8%以下;

余熱回收技術:與空壓機余熱系統聯動,實現再生能耗進一步降低;

數字孿生應用:通過虛擬仿真優化設備運行參數,預測性維護準確率提升至90%以上。

結語:重新定義工業干燥的價值坐標

壓縮空氣無熱再生吸附式干燥機不僅是一臺設備,更是企業成本控制體系中的戰略支點。它通過技術創新破解了傳統干燥方案的"高能耗、高維護、高風險"困局,在為生產提供潔凈氣源的同時,構建起從設備采購到產品交付的全鏈條成本優勢。對于正在推進精益生產和綠色制造的企業而言,引入無熱吸干機不僅是一次設備升級,更是一場關于效率與可持續發展的價值革命。當每立方米干燥空氣的成本降低0.1元時,千萬級氣量規模的企業每年即可創造百萬級利潤——這正是無熱再生技術為工業界帶來的真實變革。

- 咨詢熱線:021-59105602

- 手機:180 1700 5465

- 固定電話:021-59105655

- 郵箱:243326983@qq.com

- 地址:上海市金山區金山工業園

- 版權歸上海索柯壓縮械機有限公司所有

- 備案號: 滬ICP備16009539號

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465